1. 再结晶过程

变形后的金属在较高温度加热时,由于原子扩散能力增大,被拉长(或压扁)、破碎的晶粒通过重新生核、长大变成新的均匀、细小的等轴晶。这个过程称为再结晶。变形金属进行再结晶后,金属的强度和硬度明显降低,而塑性和韧性大大提高,加工硬化现象被消除,此时内应力全部消失,物理、化学性能基本上恢复到变形以前的水平。再结晶生成的新的晶粒的晶格类型与变形前、变形后的晶格类型均一样。

2. 再结晶温度

变形后的金属发生再结晶的温度是一个温度范围,并非某一恒定温度。一般所说的再结晶温度指的是最低再结晶温度(T再), 通常用经大变形量(70%以上)的冷塑性变形的金属,经一小时加热后能完全再结晶的最低温度来表示。最低再结晶温度与该金属的熔点有如下关系:

T再=(0.35~0.4)T熔点

式中的温度单位为绝对温度(K)。 最低再结晶温度与下列因素有关:

- (1)预先变形度 金属再结晶前塑性变形的相对变形量称为预先变形度。预先变形度越大, 金属的晶体缺陷就越多, 组织越不稳定,最低再结晶温度也就越低。当预先变形度达到一定大小后, 金属的最低再结晶温度趋于某一稳定值。

- (2)金属的熔点 熔点越高, 最低再结晶温度也就越高。

- (3)杂质和合金元素 由于杂质和合金元素特别是高熔点元素, 阻碍原子扩散和晶界迁移, 可显著提高最低再结晶温度。如高纯度铝(99.999%)的最低再结晶温度为80 ℃, 而工业纯铝(99.0%)的最低再结晶温度提高到了290 ℃。

- (4)加热速度和保温时间 再结晶是一个扩散过程, 需要一定时间才能完成。提高加热速度会使再结晶在较高温度下发生, 而保温时间越长, 再结晶温度越低。

3. 再结晶后晶粒的晶粒度

晶粒大小影响金属的强度、塑性和韧性, 因此生产上非常重视控制再结晶后的晶粒度, 特别是对那些无相变的钢和合金。影响再结晶退火后晶粒度的主要因素是加热温度和预先变形度。

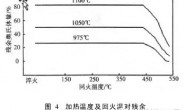

(1)加热温度 加热温度越高, 原子扩散能力越强, 则晶界越易迁移,晶粒长大也越快。

(2)预先变形度 变形度的影响主要与金属变形的均匀度有关。变形越不均匀, 再结晶退火后的晶粒越大。变形度很小时,因不足以引起再结晶,晶粒不变。当变形度达到2~10%时,金属中少数晶粒变形,变形分布很不均匀,所以再结晶时生成的晶核少,晶粒大小相差极大,非常有利于晶粒发生吞并过程而很快长大,结果得到极粗大的晶粒。使晶粒发生异常长大的变形度称作临界变形度。生产上应尽量避免在临界变形度范围内的塑性变形加工。超过临界变形度之后,随变形度的增大,晶粒的变形更加强烈和均匀,再结晶核心越来越多,因此再结晶后的晶粒越来越细小。但是当变形度过大(约≥90%)时, 晶粒可能再次出现异常长大,一般认为它是由形变织构造成的。

由于塑性变形后的金属加热发生再结晶后,可消除加工硬化现象,恢复金属的塑性和韧性, 因此生产中常用再结晶退火工艺来恢复金属塑性变形的能力,以便继续进行形变加工。例如生产铁铬铝电阻丝时,在冷拔到一定的变形度后,要进行氢气保护再结晶退火,以继续冷拔获得更细的丝材。 为了缩短处理时间,实际采用的再结晶退火温度比该金属的最低再结晶温度要高100 ℃~200 ℃。