随着科学技术的发展及各种新兴技术产业的出现,由单一的金属或合金组成的电极很难满足现代化生产对材料综合性能的需求,于是金属层状复合电极材料在这个大背景下应运而生。金属层状复合材料是由几层不同性能的金属通过特殊的加工制备方法复合而成的。与单组元相比,复合材料可以弥补各自的不足,获得单一金属所不具备的物理、化学性能以及力学特性,满足高强度、高比刚度、抗疲劳性、耐腐蚀、耐磨等性能的要求,与此同时能较大程度上节省稀贵材料,降低成本,以获得催化性能更强、电化学性能更加稳定的新型电极材料。

目前国内外制备金属层状复合材料的方法主要有:爆炸复合法、大塑性变形法、铸轧法、爆炸-轧制复合法、扩散焊接法、搅拌摩擦焊等。

(1)爆炸复合法是利用炸药瞬间产生的巨大能量作为能源,使被焊金属表面变形、熔化和扩散,从而实现异种金属的焊接复合。主要适合于单张面积较大、厚的复合板材产品或复合板坯、多层复合板的生产。根据复板和基板安装形式不同,爆炸焊接法又可分为平行法与角度法。

(2)大塑性变形法是指在轧机强大压力作用下,或与热作用想结合,使待复合的两金属在整个金属结合面上发生塑性变形、破裂,并在后续的扩散热处理中形成平面状的稳固冶金结合。大塑性变形法中研究得较多的是轧制复合法和挤压复合法。

(3)轧制复合法是利用高温和轧制时产生的高压而使不同的金属实现焊合。轧制复合法中包括热轧和冷轧复合法。热轧复合是将基板和复板重叠后周围焊接,再加热到一定温度后进行轧制,在高温和高压共同作用下,金属板间形成牢固结合。与热轧复合法相比,冷轧成形工艺更简单,可实现多种组元的结合,并可制得尺寸精确,成品率高,组织性能稳定的复合带卷,更为重要的是,冷轧可以实现大规模的工业化生产。

(4)挤压复合法是将界面清洁的组元金属组装成挤压坯,然后以适当的温度和挤压比参数挤压成型,并在压力作用下,实现界面的冶金结合。挤压法可发挥金属最大塑性,具有极大地灵活性,产品尺寸精确,表面质量好,适用于生产管、棒、线材的复合型材。但制备的挤压管材内外层壁厚不均匀,易产生缺陷甚至破裂,金属的固定废料损失较大,工具消耗大,生产率较低,不适于连续化生产。

(5)爆炸复合法可生产不同金属组合的层状复合板,但对于生产较薄和对表面要求较高的层状金属复合板则比较困难。轧制复合法虽可以生产不同厚度和表面质量较高的层状复合板,但复合板的组元成分和宽度受到轧机轧制能力的限制。爆炸—轧制复合法是综合上述方法各自的优点而发展起来的工艺,即先通过爆炸复合制备出较厚的复合板坯,再根据不同的要求,通过热轧或冷轧或热轧+冷轧的工艺轧制成所需的复合板,一般适用于生产基层较薄的大面积复合板。

(6)扩散焊接法是在低于母材熔点温度且不使母材出现变形下加压,利用界面出现的原子扩散而实现结合的方法。扩散焊接法分为无助剂自扩散焊接、无助剂异扩散焊接、有助剂扩散焊接、过渡液相扩散焊接、热等静压扩散焊和相变超塑性扩散焊接等。

金属层状复合电极打破了传统电极以单金属(合金)为基体的结构设计模式,这不仅发挥了各种金属的自身优势,还改变传统极板电流流向,均化电流分布,降低内阻,对各个性能均得到不同程度上的提升。同时对稀有有色金属电解工业节省电耗、提高生产率、提升产品质量有着重要促进作用,对化工、电镀、电渗析等应用领域的技术发展、节能减排、环境保护有着积极意义。

目前金属层状复合功能材料在湿法冶金及电化学领域的研究主要由铅基电极、钛基电极、铝基电极等大类组成:

(1)铅基电极。铅合金因具有良好的耐腐蚀性和电化学性能,在湿法冶金工业中有着难以替代的地位。目前广泛应用的层状复合电极主要有Pb/Al、Pb/Steel等。

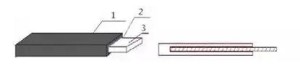

图1 Pb/Al层状复合电极结构

1—Pb;2—Bi/Al;3—Al

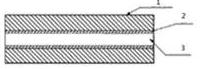

以导电性优且质轻、低成本的钢作为层状复合的内芯,采用固-固复合法制备出外层为铅且呈“三明治式”结构的Pb/Steel层状复合电极。

图2 Pb/Steel层状复合电极结构

1—Pb;2—Sn;3—Fe

(2)钛基电极。与铅基电极相比,钛基电极因具有尺寸稳定、工作寿命长、工作电流密度高、耐蚀性好、质量轻、强度高等优点,在电极领域占有一席之地。目前广泛应用的钛基电极主要有Ti/Al、Ti/Cu等。

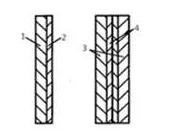

图3 Ti/Al层状复合电极结构

1—Ti;2—Al;3—Ti;4—Al

来源:cailiaokexue.com,作者:麦片。