塑料在汽车中的应用

1.1 塑料的种类

(一)按照使用特性,塑料分为通用塑料、工程塑料和特种塑料。通用塑料是指产量大、用途广、成型好、价格便宜的塑料,如聚乙烯、聚丙烯、酚醛等。工程塑料指能承受一定外力作用,具有良好的机械性能和耐高、低温性能,尺寸稳定性较好,可以用作工程结构的塑料,如聚酰胺、聚砜等。特种塑料具有特种功能,如氟塑料和有机硅等。

(二)按照理化特性,又可分为热固性塑料和热塑性塑料两种。热固性塑料是指在受热或其他条件下能固化或具有不溶(熔)特性的塑料。热固性塑料优点是强度、耐热性好,受压不易变形;缺点是成型工艺复杂,生产效率低。热塑性塑料是指在特定温度范围内能反复加热软化和冷却硬化的塑料。其优点是成型工艺简单,生产率高,具有一定的机械性能,可重复回收使用;缺点是耐热性差,刚度较低。

1.2 塑料的成分

塑料以合成树脂为主要成分,加入适量的添加剂,以增加其工艺性能与使用性能。添加剂有:填料和增强材料、填充剂、增塑剂、固化剂、稳定剂、润滑剂、抗静电剂、阻燃剂等。

1.3 改性塑料

塑料的特性表现在质量轻、不会锈蚀、耐冲击性好、透明度高、耐磨损性和绝缘性好、导热性低,一般成型性及着色性好、加工成本低等,在汽车设计中采用大量的塑料,可以综合反映出对汽车设计性能的要求,即轻量化、安全、防腐、造型美观和舒适等,而且有利于降低成本,节约材料资源。但由于普通塑料尺寸稳定性差、热膨胀率大、易燃烧、易老化等,许多特性不能与金属材料相比。因此,汽车所用塑料不是单一的某一种品种,而是经过改性的,又称“改性塑料”。

2. 汽车用塑料的轻量化体现

用可吸收冲击能量和震动能量的弹性体、发泡塑料制造仪表板、座椅、头枕等制品,可以减轻碰撞时对人体的伤害,提高汽车安全系数。结构件则多采用高强度工程塑料,以减轻质量,降低成本,简化工艺,如用塑料做燃油箱、发动机和底盘上的一些零件。

3. 汽车用塑料的个性化发展

采用汽车塑料,还有助于汽车向个性化方向发展。塑料制品的设计自由度大,可制成透明、半透明或不透明制品,而且外观多种多样。另外,塑料加工性能好,复杂制品可一次成型、批量生产,效率高,成本低,经济效益显著。如果以单位体积计算,生产塑料制件的费用仅为有色金属的1/10。

随着塑料新材料的不断开发,塑料在汽车应用的领域不断扩大:

4.1 纳米复合材料的应用

热塑性聚烯烃(TPO基)纳米复合材料,应用于汽车内、外装饰件,优点是质轻、尺寸稳定性高、强度高、低温抗冲击性能好。TPO系纳米复合材料汽车踏脚板,已用于通用汽车公司轿车,具有较高的硬度、质量轻、低温下不发脆且容易回收。

丰田公司将纳米聚丙烯复合材料用于汽车前后保险杠,使原保险杠厚度由4mm减至3mm,重量减轻约1/3。丰田公司又相继推出了用于汽车内饰件的聚丙烯纳米复合材料。

纳米粒子的介入,不仅改善了聚合物的强度、刚性、韧性,而且还有利于提高聚合物的透光性、阻隔性、耐热性及防紫外性等,由于加工简便,效果明显,业内对聚合物纳米复合材料的市场前景持乐观态度。

4.2 可喷涂和免喷涂塑料

美国GE公司开发的可导电的聚苯醚/聚酰胺材料使车身塑料件能与金属冲压件一起进行阴极电泳(即可实现全在线喷涂),从而消除汽车车身非金属件与金属件的色差问题。

此外,用于制造汽车车身板的PC/PBT材料与SLX膜通过模内装饰注塑成型工艺制造塑料车身外板、前后翼子板及后车厢门等,可以达到油漆的效果,降低生产成本。该技术已开始在国外轿车车身板的生产中使用。

4.3 塑件配光镜和塑料玻璃

由美国GE公司生产的特殊聚碳酸酯做成的前照灯配光镜涂有防刮伤涂层,比玻璃镜片更亮,更抗破碎,更具光学加工的准确性。

美国在风窗玻璃的三层安全玻璃里面又贴附了20μm厚的聚氨酯膜。美国绝大部分客车采用丙烯酸树脂板,风窗玻璃塑料化可以达到节能和保护乘员安全的目的。

4.4 纤维增强热塑性塑料

长纤维增强热塑性塑料(LFRT)是新型轻质高强度工程结构材料,因其重量轻、价廉、易于回收重复利用,在汽车上的应用发展很快。

用天然纤维如亚麻、剑麻增强塑料制造车身零件,在汽车行业已经得到认可。用亚麻增强聚丙烯制作车身底板,材料的拉伸强度比钢要高,刚度不低于玻纤增强材料,制件更易于回收。对操作工人,可免除因玻纤引起的皮疹和呼吸性疾病。我国江阴一些企业已经开始生产这类材料。

5. 在动力传动系统中的应用

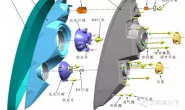

发动机气门室罩和机油盘采用聚酰胺、反应注塑聚氨酯、环氧树脂等玻璃纤维增强塑料模制或压制而成;发动机的气缸衬垫和密封垫用高性能的或用特殊工艺生产的传统合成橡胶,其中包括CR和FRM;耐磨聚丙烯成型材料应用于齿轮、轴等耐磨成型制品。厢式车和货车中,用复合材料(玻璃和碳纤维)传动轴代替的金属轴,减轻了重量,降低了噪声和振动,并使工作更为平顺。英国GKN技术公司用纤维增强塑料制造的传动轴,重量减轻50%~60%,抗扭性比钢大1.0倍,弯曲刚度大1.5倍。杜邦公司开发出一种复合玻纤增强尼龙66用于V6发动机的有源集合塑料通风系统。

6. 车身

塑料在汽车车身上的应用主要有三种模式:(1)外覆盖件与结构件全部采用塑料:主要用于高档跑车,其骨架结构件采用碳纤增强塑料,外覆盖件采用玻纤增强塑料,成本很高。(2)金属骨架与全塑外覆盖件与车身结合:车身采用玻纤增强热塑性聚酯注塑成型,其设备为8800t注塑机,设备费用昂贵。(3)部分采用塑料外覆盖件:一些高级轿车,骨架结构采用金属件,外覆盖件则部分采用塑料件。

7. 开发塑料功能件

用玻璃纤维增强热塑性塑料(GMT)制造支架、托架和多功能制件等。应用塑料制造进气歧管可减轻重量40%~60%,且表面光滑、流动阻力小,可提高发动机性能,并在提高燃烧效率、降低油耗及减振降噪方面有一定作用。开发在基体聚合物中掺入电导性填料的“复合型电导性塑料”和塑料本身具有电导性的“电导性高分子化合物”,以其高功能性能供汽车生产选用。

8. 仪表板、内饰系统

国外许多汽车厂用泡沫聚氨酯制造门板,不仅能减轻重量、强度,吸声性和安全性能也好。聚丙烯由于价格低廉,在美国汽车市场上得到广泛应用,不仅用聚丙烯替代ABS,而且有些车型内饰全部使用聚丙烯。目前国内使用的仪表板可分为硬质仪表板和软质仪表板两种。硬质仪表板一般为改性聚丙烯采用注塑成型,在经济型车上使用。软质仪表板为聚氨酯反应发泡成型,通常用于中高档轿车。

来源:塑化会。编辑:明轩

相关阅读: